【讲述】国家科学技术进步特等奖背后的故事(一)

1月10日,中央、国务院在北京举行国家科学技术奖励大会,对一批重大科学技术成果进行隆重表彰。由中国能建葛洲坝集团承担65%建设任务的三峡工程,获得国家科学技术进步特等奖。这是继1985年葛洲坝二、三江工程及水电机组安装荣获国家科学技术进步特等奖后,葛洲坝集团再次摘取这一彰显我国科学技术实力的最高荣誉。

从万里长江第一坝——葛洲坝,到世界最大水电工程——三峡工程,中国能建葛洲坝集团的建设者敢为人先,不断超越,解决了大江截流、超大金结安装等一系列世界级技术课题,在铸就国之重器的同时,也淬炼出“葛洲坝”水电建设第一品牌,展现了中国水电人与国家战略同频共振的历史担当,见证了我国水电技术和水电装备质的飞跃,也为世界水利水电事业的发展奉献了智慧和力量。

时间回到1981年1月4日19时52分。当运载卡车抛投下最后一车石料,葛洲坝大江截流顺利完成,两岸建设者热情相拥,真情流露。千百年来,滔滔长江第一次被截断,按照人类的意愿改道而行。

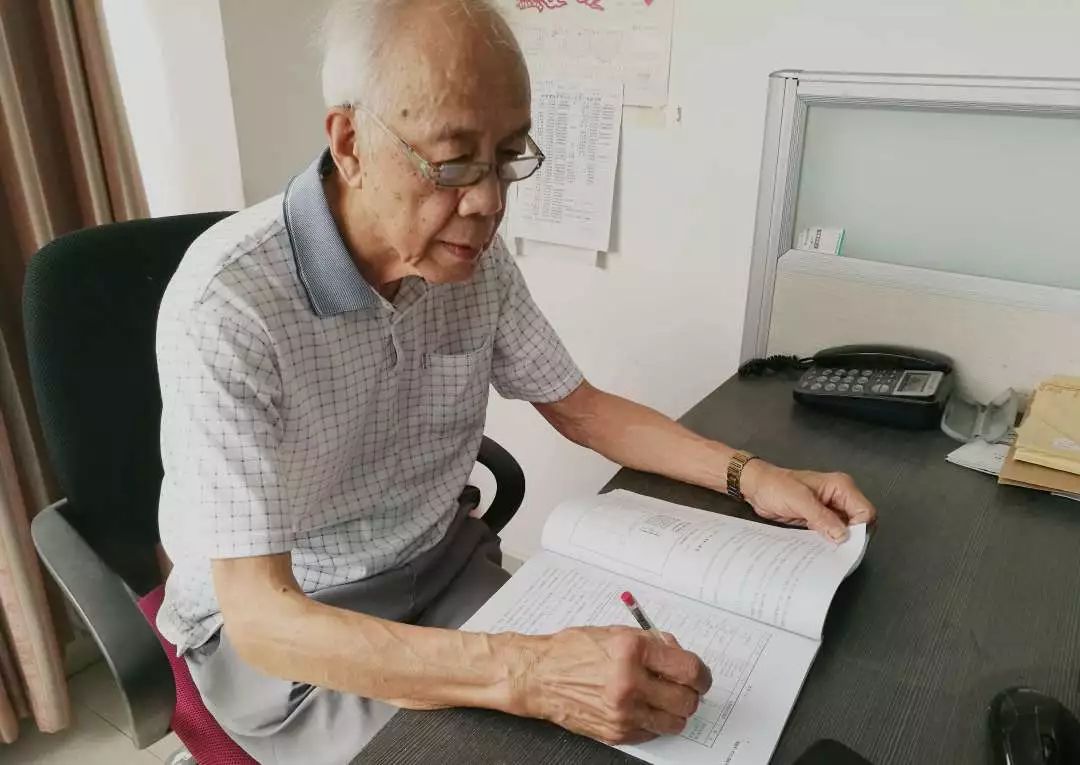

大江截流是葛洲坝工程建设成败的关键,施工难度极大。“长江上每秒水流量达数千立方米,截断长江急流,这在世界上都没有先例。”葛洲坝集团原总工程师、已91岁高龄的孔祥千回忆说,“当截流围堰龙口只剩20米宽时,江水湍急,25吨重的混凝土四面体一投下去,马上就被狂奔的江水冲走,冲了再投,投了再冲,持续两个多小时,仍无进展。截流大军用钢丝绳把四个25 吨重的混凝土四面体联成‘葡萄串’,两岸同时抛投,共重200 吨的‘葡萄串’进入龙口,大坝才终于合拢。”

既要保障长江航道正常通航,又要防止泥沙淤积,是截流中的关键点之一。当时的葛洲坝工程技术人员们采用缩小比例模型来模拟这一带的地形及水流变化,最终经过反复试验和论证,采取了“一体两翼”的格局,按照“静水通航、动水冲沙”的方案,成功解决了泄洪排沙问题。

葛洲坝工程截流费时36个小时,这是人类历史上第一次在世界第三大河干流截流,堪称中国水电史上的创举。孔祥千说,“葛洲坝代表一个新的阶段。在技术上,在施工上,都把我们的祖国水电工程技术水平提升了一步。三峡的很多工程技术,很多是利用葛洲坝创造的一些技术。葛洲坝工程就是为三峡做实战准备。”

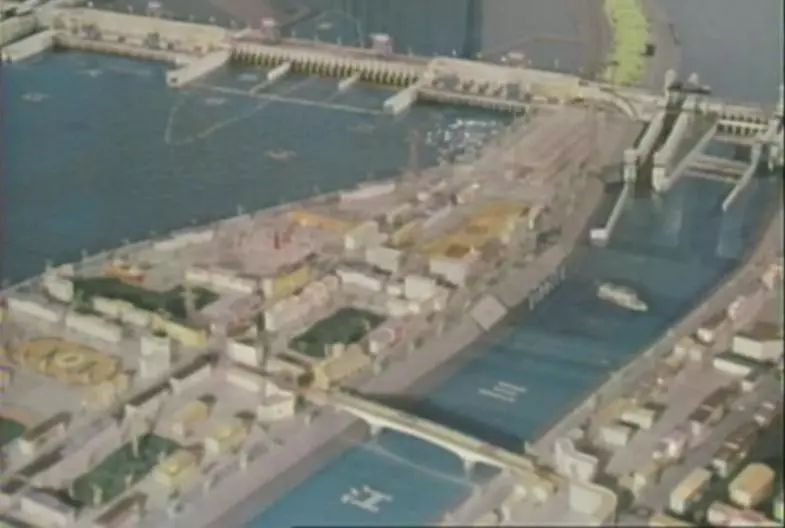

十六年后的1997年11月8日,葛洲坝集团再一次展示了搏浪击波、勇缚苍龙的高超本领。这一天,葛洲坝集团承担任务的三峡工程大江截流成功实施。和葛洲坝工程截流相比,三峡截流不可同日而语,它创造了截流水深60米、最大流量1.94万立方米世界纪录。而截流时间仅仅为6小时30分,仅为葛洲坝截流的六分之一。中央、国务院列出1997年中国三大重大事件:召开十五大、香港回归、三峡工程大江截流。

“三峡的平抛垫底解决了深水、大流量截流的难题,葛洲坝作为施工方,在没有影响航道的情况下,控制得很好。”谈到三峡大江截流,葛洲坝集团原副总工程师陈笑霖记忆犹新。正是有了建设葛洲坝的丰富经验,三峡大江截流实现了“安全、高效、壮观、有序”。

“三峡大江截流方案凝聚了国内专家和广大技术人员的智慧。”陈笑霖说,“三峡工程业主、监理、设计、施工等各方的工作人员,经过5年的辛勤工作,科学论证,制定了科学、安全和切实可行的截流工程技术措施和实施计划。创造了截流水深、截流流量、日抛投强度三项水电建设世界纪录,超过了美国达勒斯和巴西伊泰普水电站的同类指标。”

两项世界级水电工程船闸人字门的安装,是中国人攀登水电技术珠峰征途中的又一璀璨闪光点。1988年8月,葛洲坝水电站1号船闸及大江航道进行实船通航试验。葛洲坝工程船闸是由中国人自行设计、安装,在多沙河流上修建的第一座大型通航建筑物。

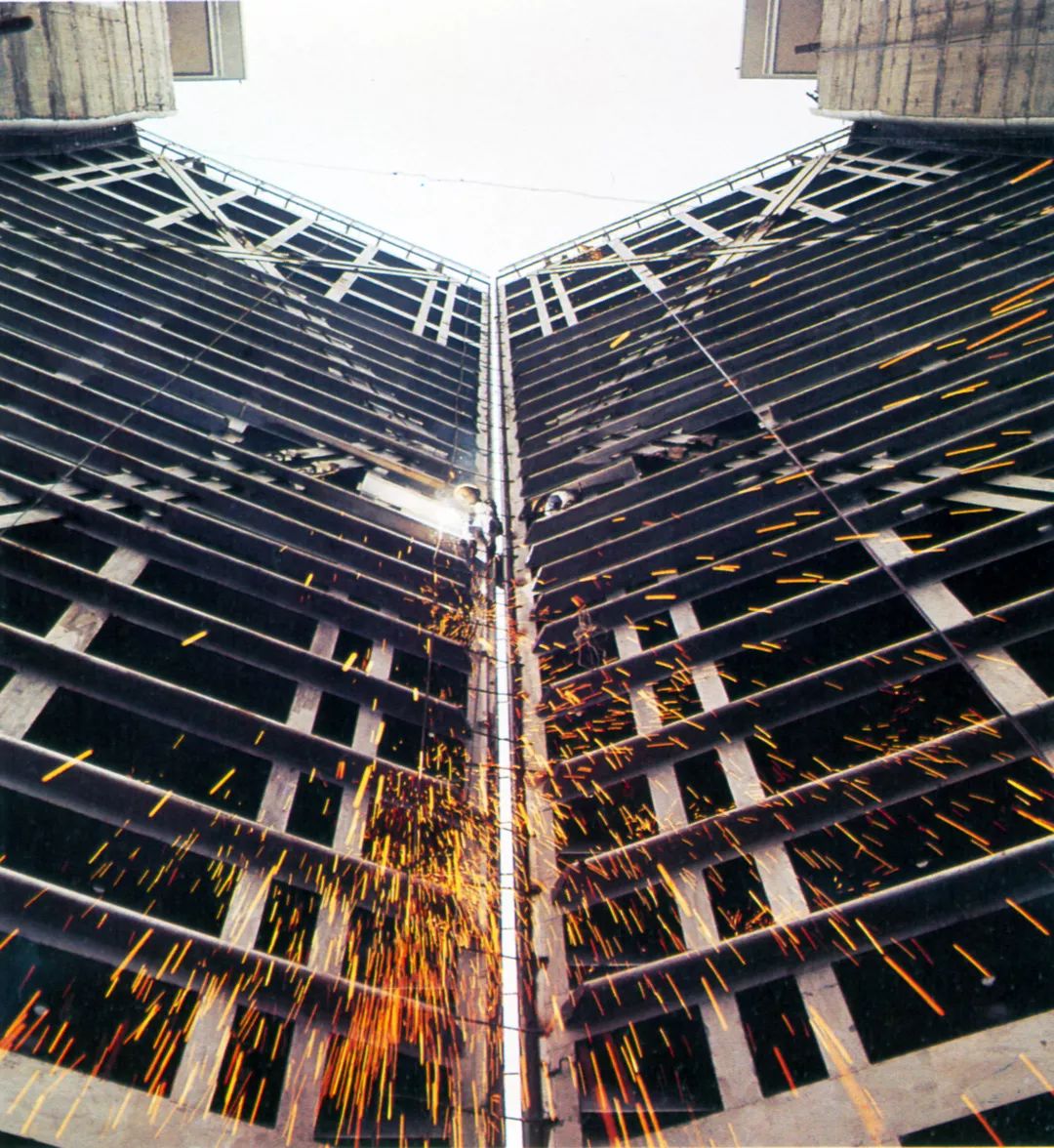

为船闸修建的2号船闸人字门,在当时号称“天下第一门”,闸门高度为34米,宽度为19.7米。当时施工条件很差,没有大型起重运输设备,制造厂只能先将门叶横向分别制造,到工地后拼装焊接成整体。

葛洲坝集团原副总工程师、现90岁的杨浩忠回忆起葛洲坝水电站机电安装的林林总总,感慨万千。“闸门焊接变形控制是关键点,若无法控制门体变形,就非常有可能成为废品。”

为慎重起见,葛洲坝建设者开展了耐心细致的科技攻关。通过模型试焊,掌握了焊接过程变形规律,保证门体焊接变形值在允许公差范围内。人字门的钢止水安装,要求其平面度为0.1厘米,钢止水用垫料固定便于微调,而垫料需要能抗压,并有一定的韧性。经过上百次各种材质垫料的试验,最后选定一种环氧基垫料,经过经常使用,安全可靠。

另一位亲历闸门安装调试,现年84岁的葛洲坝机电公司原总工程师王守运对当时的细节历历在目。“2号船闸下闸首门体分为10节制造,每节重为60吨,按设计标准,人字闸门体焊接完成后,全高任何方向垂直度偏差不能大于5毫米。这是从未有过的技术方面的要求,但在长达两个月的焊接过程中,焊接变形始终被控制在设计标准内。”王守运说。

时光荏苒,十五年后的2003年6月16日,葛洲坝集团参建的长江三峡双线天的长江黄金水道航运恢复。三峡双线五级船闸是三峡工程主要通航建筑物,布置于左岸。每线米,单级闸室有效尺寸长280米、宽34米,是世界上顶级规模的多级船闸。

三峡五级船闸闸门之多、之大均为天下之冠。起拦水作用的人字闸门,单扇门高37.5米到38.5米,相当于13层楼房的高度,比葛洲坝2号船闸人字门高出近4米。宽20.2米,厚3米,面积有两个篮球场大。重达860余吨,比葛洲坝单扇门重200多吨。其门体之大、施工工艺之难、精度要求之高,在当时来说都是世界之最。

“三峡五级船闸人字门有两大安装难点:一是门叶平面尺寸大而厚度小,焊接变形控制难度大;二是单扇门叶由多节拼焊而成,拼焊截面多,对焊接工艺实施过程控制要求高。”王家强,机电公司原副总工程师、三峡永久船闸项目部总工,全程参与了闸门的安装与调试,“正是前期精心地策划,确保了闸门闭合后在上万吨水的压力下,闸室不泄不漏,安全通航。”

自1999年第一节闸门吊装以来,为确保船闸顺利交付使用,葛洲坝集团专门成立了技术攻关小组,严格质量管理,总共4.7万吨左右的金属结构安装以及船闸的调试,验收合格率达100%,优良率达97%以上。

如今,葛洲坝集团承担安装施工任务水利枢纽船闸闸门高度在不断刷新。2019年8月1日,目前世界最高的船闸闸门——大藤峡工程船闸下闸首人字门整体的结构安装完成。该工程船闸下闸首人字门高47.5米,比三峡船闸人字门还高出9米。单扇门重达1295吨,比三峡单扇门重435吨。它的重量、尺寸再次刷新世界纪录。

50年,春风化雨,春华秋实。葛洲坝工程从1970年12月30日破土动工到1988年底竣工,历时十八载建成。建设中,施工逐步由人挑肩扛转入机械化施工,机械化设备极大提升了施工效率,代表了当时我国水电建设最高水平。

三峡工程的建设则是从机械化到国际化的跨越。十二年建设期,我国通过“引进、消化、吸收、再创新”模式,提高了截流、混凝土浇筑和大型装备制造、安装、调试能力,创造了多项国内外工程项目施工奇迹。通过葛洲坝、三峡等大型水电工程的实践与积淀,中国水电工程技术水平跃上了世界之巅。

从葛洲坝到三峡大坝,中华民族“高峡出平湖”的世纪之梦终成现实,充分展示了中国综合国力和现代化建设的伟大成就。治水兴邦,造福于民,一项项凸显中国特色社会主义制度优越性的国之重器,将为经济发展、民生改善提供强大动力!

来源:

来源: 阅读次数:110

阅读次数:110